Содержание статьи

Планируя материал о 3D-печати, мы столкнулись со своего рода дежавю. Представь себе, что потребовалось бы, чтобы написать в 1992–1993 году специальный выпуск «Все о Linux», и помножь этот кошмар на страх подвигнуть читателя на пустую трату денег (линукс-то хотя бы бесплатный был), и ты поймешь проблему. Мы не можем сказать тебе сейчас: пойди и купи вот этот принтер. Слишком рано. Но мы расскажем тебе, почему это интересно и с чего можно начать уже сейчас.

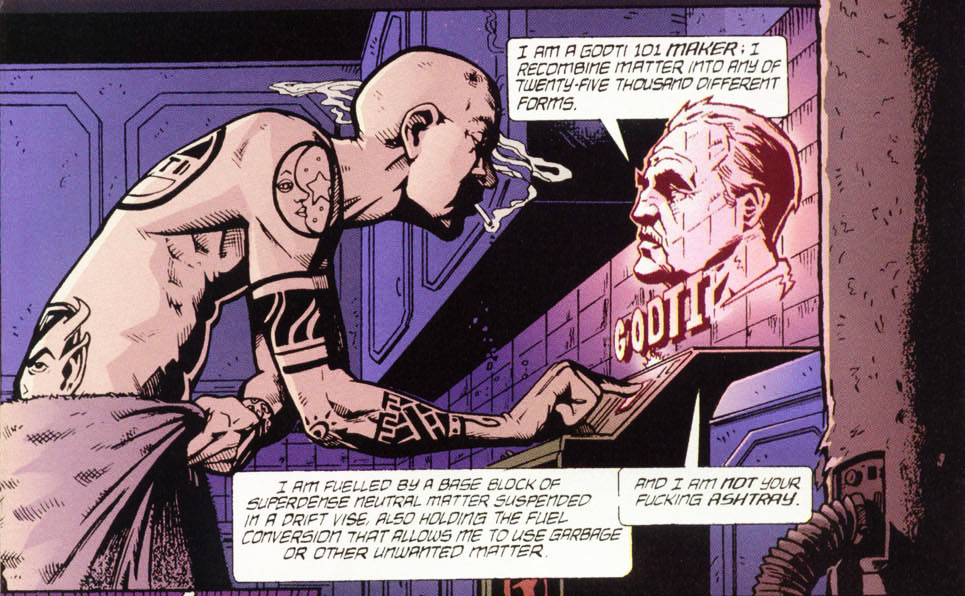

Когда заходит речь о 3D-принтерах, я вспоминаю любимый комикс Transmetropolitan. Его главный герой Иерусалим Спайдер использовал машину, которая преобразовывала мусор в любые продукты, начиная от очков в стиле Google Glass и заканчивая медикаментами. Не сомневаюсь, что, прочитав это, ты подумаешь «чувак, да это было еще у %имя твоего любимого фантаста%». Прости, я, наверно, не читал. Но смысл в том, что это происходит уже сейчас, на самом деле.

Ключевой вопрос

Американец Нирав Пател придумал еще один интересный проект для 3D-печати. Изучив два самых распространенных в США дверных замка, он научился печатать дубликат ключа. Естественно, пластиковый ключ не будет долговечным, поэтому идея заключается в том, чтобы делать одноразовые ключи, например для гостей. bit.ly

А вот немецкому хакеру по кличке Ray (уж не знаю, имеется ли в виду имя или же слово «луч») пришло на ум менее безобидное занятие, о результатах которого он, впрочем, поделился с общественностью. «Лучик» научился печатать ключи от полицейских наручников. Тут нужно понимать контекст: предполагается, что в одном участке все наручники будут открываться любым ключом. Это делается, чтобы открыть и закрыть наручники могли разные офицеры. Единственная мера защиты — выдавать ограниченное число ключей, привязанных к конкретным людям. Однако, как продемонстрировал Рэй, создать дубликат возможно. Естественно, для этого нужно получить оригинал, но тем не менее — производители больше не могут гарантировать, что ключ не окажется в чужих руках.

Впрочем, все началось еще до трансметрополитана и твоего любимого фантаста — считается, что первый 3D-принтер был запущен в продажу еще в середине 80-х годов компанией 3D Systems. Основатель компании и изобретатель технологии Чарльз Халл позиционировал свое детище как инструмент прототипирования. В качестве заготовки для печати использовалась емкость с фотополимеризирующимся веществом, которое кристаллизировалось в нужную форму под воздействием ультрафиолетового излучения. С тех пор появлялось множество новых способов 3D-печати, использовавших различные материалы (пластик, металл, гипс или даже бумагу), менялись способы нанесения вещества, конструкция устройства. Ключевых момента два — возможность использовать для производства чертеж, а не заготовленную форму (которую ведь тоже где-то нужно изготовить) и получение продукта путем накопления материала, а не выточки его из болванки.

Все это значительно упростило создание как прототипов, так и, в отдельных случаях, самих продуктов. Системы для трехмерной печати используются для изготовления эскизов, деталей и целых изделий в инженерных и архитекторских бюро. Тридцать лет технология совершенствовалась и находила применение в самых различных областях от стоматологии и хирургии до ювелирного дела — но, увы, и стоимость таких машин измерялась в сотнях тысяч долларов. Поэтому Уоррена Эллиса и твоего любимого фантаста конкретно бесило одно жирное «но» — эта технология была абсолютно недоступна для домашнего применения или хотя бы мелкосерийного производства. По большому счету, она остается непригодной для рядовых пользователей и сегодня, но произошло главное — в этом направлении начало многое делаться.

Исходные материалы

Для печати прутком используется в основном два материала:

АБС (акрилонитрилбутадиенстирол) — непрозрачный материал, застывает при температуре 90–103 градуса по Цельсию. Продукт нефтепереработки. Эластичный и ударопрочный — из него делаются, например, кубики Lego.

ПЛА (полилактид) — существует как в прозрачном, так и в непрозрачном виде. Это биоразлагаемый полимер (хотя, по отзывам бывалых, разложение происходит явно не так быстро, как принято считать), производят его из биологического сырья (кукуруза, сахарный тростник). Отличается более низкой температурой затвердевания (около 60 градусов по Цельсию). Это означает, что при создании крупных моделей меньше риск того, что материал успеет деформироваться под весом верхних слоев. Тем не менее сам по себе он более хрупкий, чем АБС-пластик.

Тем не менее: периодически начинает встречаться и третий материал - ПВC (поливиниловый спирт) — растворимый в воде полимер. На данный момент это совсем редкий материал, плюс он дороже остальных. Однако растворимость делает ПВС интересным вариантом для создания подпорок модели — подпорки из других материалов приходится просто отламывать. С другой стороны, чтобы делать модель из одного материала, а подпорки — из другого, потребуется принтер с двумя соплами (да еще и поддерживающий печать ПВС), что также встречается не очень часто. Например, таким принтеромявляется Replicator 2X.

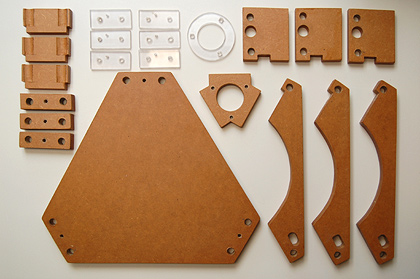

RepRapRepRapRepRapRepRap

Предком большинства моделей, о которых пойдет речь дальше, стали принтеры семейства RepRap. В основе проекта, стартовавшего в 2005 году, лежало две идеи:

- чертежи принтеров доступны всем желающим;

- любой RepRap может распечатать детали для другого.

За семь лет было разработано четыре поколения принтеров. С каждой новой моделью разработчики становятся чуть ближе к своей конечной цели — сделать RepRap самовоспроизводимым. Однако до сих пор это достигается лишь за счет упрощения конструкции. Для того чтобы на принтере можно было распечатать другой принтер, нужно научиться печатать электронику и металлические детали. Естественно, сделать это на устройстве, способном работать лишь с пластиком, невозможно.

Несмотря на то что сборка RepRap не самый простой процесс и у проекта нет централизованного канала продажи (устройства распространяют члены сообщества и посредники), у проекта сформировалось большое международное сообщество. Однако самый заметный эффект RepRap ожидаемо заключается в появлении множества коммерческих принтеров на основе его спецификаций. Текущий бум 3D-принтеров берет свой отсчет от модели Prusa Mendel 2010 года — модификации более ранней (2009 год) Mendel авторства чешского инженера Иосифа Прусы. К сожалению, как только дело RepRap было подхвачено другими, начались и большие проблемы для проекта. Как писал раздосадованный Пруса в своем блоге, на рынок вышло очень большое количество компаний, выпускающих на основе его модификации собственные продукты. По его словам, эти компании начинали дистанцироваться от RepRap, как только у них появлялись бюджеты на маркетинг, и потому любые их попытки ассоциироваться с движением открытого железа нужно считать полным буллшитом.

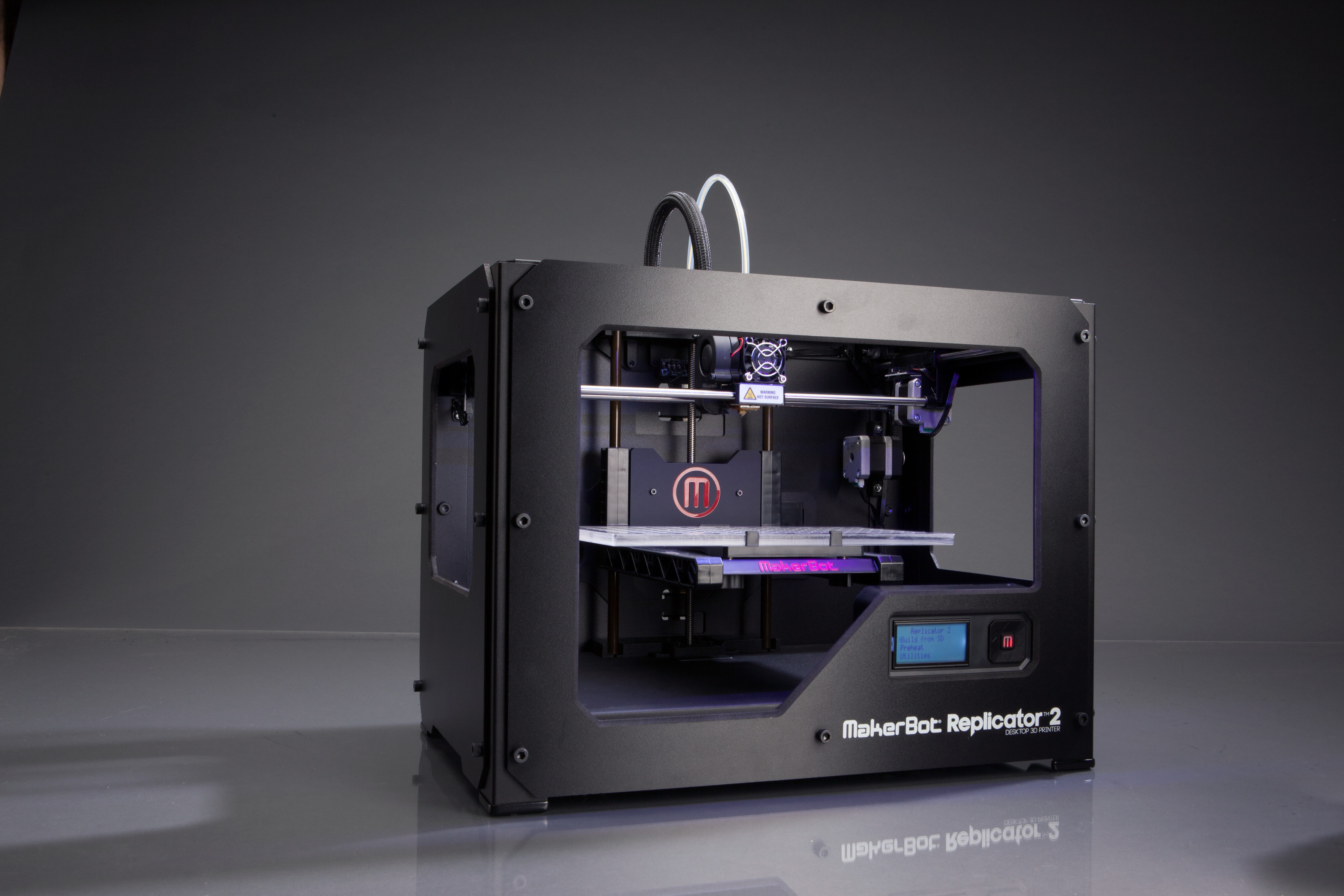

Самый известный пример — компания Makerbot Industries, специализирующаяся на готовых 3D-принтерах для домашних пользователей. Компания выпустила четыре поколения принтеров, привлекла инвестиции на сумму в 10 миллионов долларов (например, от фонда основателя Amazon Джеффа Безоса) и отказалась от открытой модели разработки. Чертежи четвертой модели Makerbot (Replicator 2) не были опубликованы, что вызвало заслуженную критику со стороны RepRap и энтузиастов. Вообще, если посмотреть на все это, то кажется, что опенсорсное комьюнити так ничему и не научилось за все эти годы. Мы ведь уже проходили вопли Ричарда Столлмана о том, что Linux необходимо именовать GNU/Linux, — это все разговоры примерно о том же. Это трагично, но, кажется, неизбежно. Тем не менее компании Бре Петиса (один из создателей и глава Makerbot Industries, в прошлом — активный член сообщества RepRap) удалось заинтересовать в 3D-печати широкие круги. Возможно, если бы не знали о Replicator, большинство из нас не узнало бы и о RepRap. В этом смысле история Linux тоже повторяется, как это ни банально.

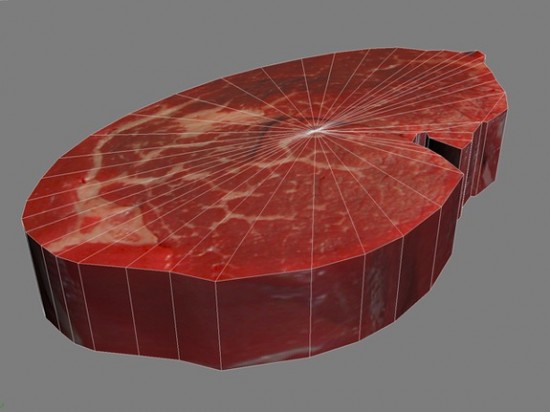

Две 3D-котлеты-гриль, специальный соус-сыр

Как уже говорилось, 3D-печать — понятие очень широкое. Необязательно речь идет о печати из пластика. И необязательно конечный продукт будет... невкусным. Стартап Modern Meadow надеется научиться печатать 3D-мясо. Название компании довольно цинично — «Современный луг». Однако делается все это из благих намерений: мясо будет стоить дешевле в производстве и гуманнее в получении (ведь не придется никого убивать). Дело в том, что технологии печати органических тканей уже существуют, осталось научиться делать ткани, пригодные в пищу, а также найти способ снизить издержки — иначе котлета получится золотой. Стартап уже получил грант от Питера Тиля (знаменитого «ангельского» инвестора Facebook) на сумму от 250 до 350 тысяч долларов.

В итоге, консюмеризация 3D-принтеров стала активно обсуждаемым трендом. Ее называют третьей промышленной революцией, и неслучайно. Ведь если вдуматься, то на чем стоит современное производство вот уже около двух сотен лет? На эффекте масштаба. Производить и продавать что-либо выгодно тогда, когда ты выпускаешь для огромного рынка, это снижает стоимость каждой отдельной единицы. На пути к потребителю встают преграды в виде стоимости производства и логистики. И вот тут-то и могут помочь 3D-принтеры. Не нужно изготавливать и доставлять диковинку — просто разработай ее, подготовь цифровой макет, протестируй и продай файл с чертежом. Покупатель сможет получить готовый продукт быстрее, чем если бы он доставлялся к нему стандартным образом, — в зависимости от того, имеется ли у него собственный принтер, или же он обращается к услугам посредника, занимающегося печатью.

INFO

Достаточно большой известности добился бельгийский стартап i.materialise, предлагающий услуги печати из 16 материалов, вплоть до титана, стали, керамики, золота, серебра, бронзы и латуни.

Также это открывает большие просторы для небольшого производства. Да, далеко не каждый продукт можно изготовить на 3D-принтере, но распечатать можно хотя бы его прототипы или мастер-форму для производства — а это уже дает большую экономию (все это ведь тоже пришлось бы где-то заказывать и изготавливать) времени и средств. Кроме того, для определенных типов продуктов качество изготовления, внешний вид или сравнительно невысокая прочность не так критичны — это могут быть, например, вспомогательные детали более сложных устройств. Однако, чтобы все это стало реальностью, домашним 3D-принтерам нужно вновь пройти тот же путь, что был пройден промышленными устройствами, и даже больше. Им нужно стать доступными, сформировать экосистему сервисов и ПО и продолжить совершенствоваться в техническом плане. Давай посмотрим, что уже сделано и что нужно, чтобы стать частью этого движения уже сейчас.

Освободите Lego XXX

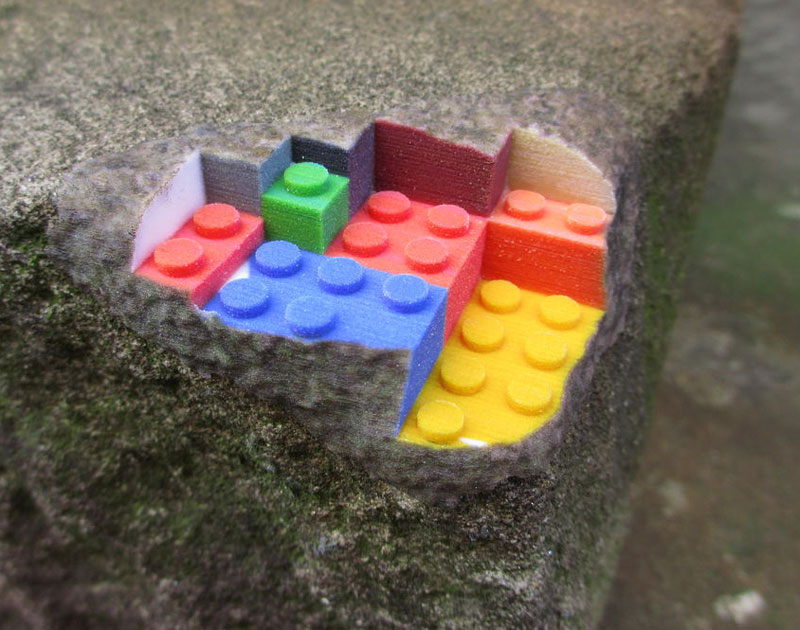

Как ты, может быть, уже знаешь, Lego — не единственный конструктор, и даже не первый. Первым был набор Kiddicraft, выпущенный в 1932 году — за 15 лет до того, как Lego вообще занялась пластиковыми игрушками. Помимо Lego, существует множество малоизвестных серий конструкторов — все они несовместимы между собой. Даже у самого Lego существует минимум три главные линейки, кубики которых не всегда стыкуются между собой — это Duplo (для самых маленьких), Technic (для самых старых) и все остальное (то, что понимается под классическим Lego). Но что, если у ребенка несколько наборов от разных компаний и он хочет сделать из них всех одну игрушку?

Эту проблему для своего сына решил американец Голан Левин, инженер и профессор университета Карнеги. Левин создал чертежи, по которым можно распечатать 47 «переходников» между различными наборами. Конечно, такие переходники сделают итоговую поделку менее изящной, но факт остается фактом — Левину удалось побороть проприетарность деталей в конструкторах. Все чертежи доступны на Thingiverse.

В России такие экзотичные наборы менее известны, поэтому куда интереснее проекты, связанные с привычным и «банальным» Lego. Например, австралийскому художнику Грегу Петчковски пришла в голову гениальная мысль. Он замерил скол на каменной ступеньке на улице своего города и сделал модель, с помощью которой смог «заполнить» это пространство кубиками. Лучше просто посмотри на картинку.

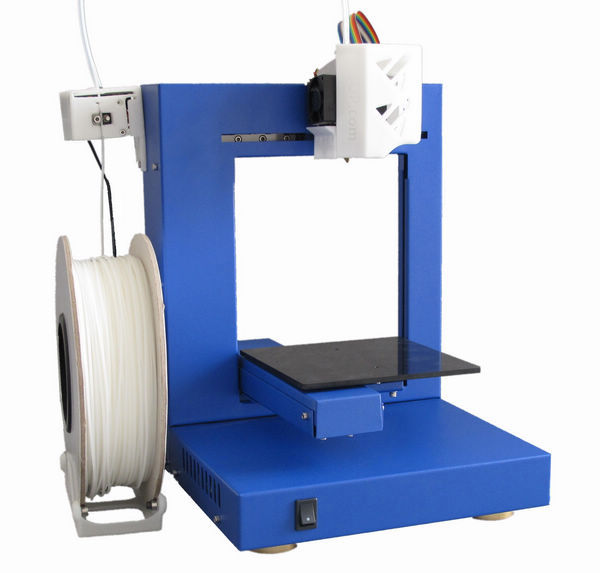

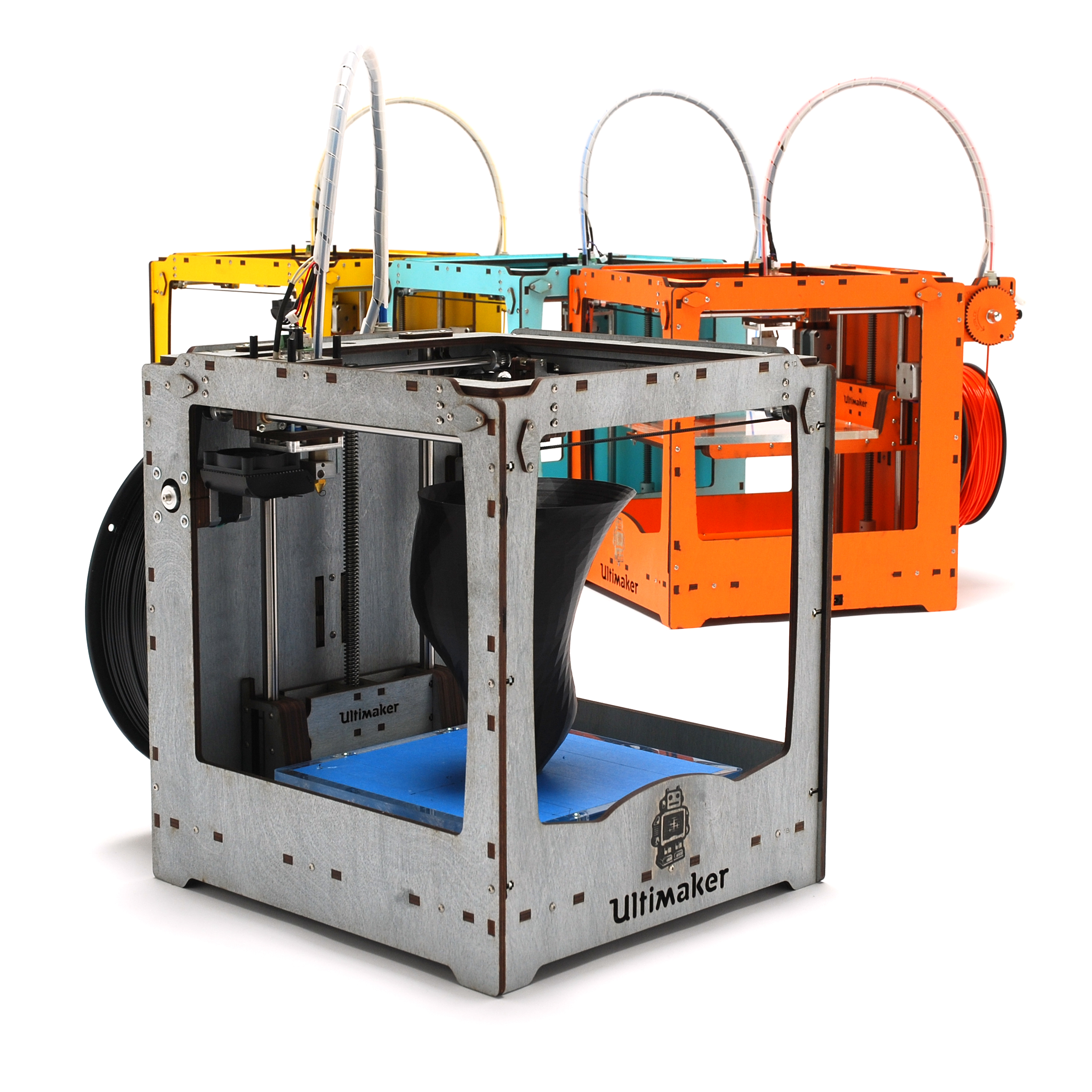

Сами принтеры можно сравнить с дистрибутивами, и проходят они сейчас примерно тот же путь. Большинство десктопных принтеров стоимостью до 2500–3000 долларов имеют плюс-минус одинаковые возможности и принцип работы. Большинство из них печатает модели из пластика (но смотри врезку про Form 1 — это интересное исключение), не более 20 сантиметров по каждой стороне, по схожей технологии. Основные векторы их развития на данном этапе — стабильность работы и удобство использования. Добившись этого, можно будет завоевать более широкую аудиторию. Получив рынок, можно будет снизить стоимость (пока, увы, все действует в соответствии с законом масштаба — если только RepRap внезапно не научится на самом деле воспроизводить сам себя). А снизив стоимость и увеличив рынок, уже можно будет заниматься интенсивным совершенствованием технологии. Что мы имеем сейчас?

Технология печати

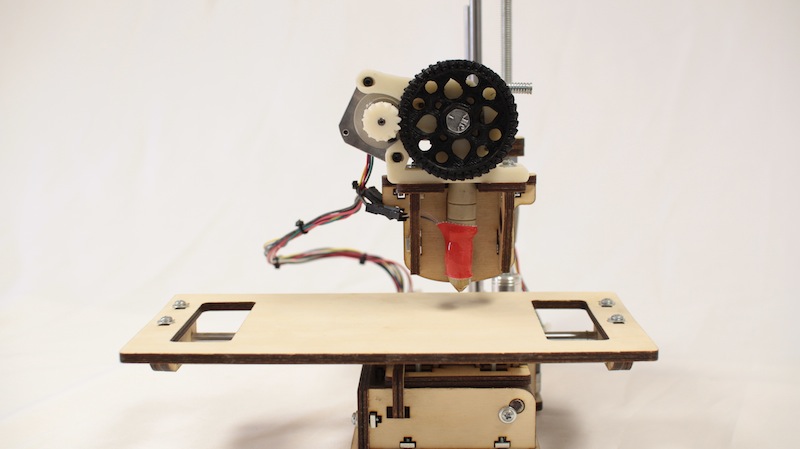

Основная технология, которая используется домашними принтерами, — это так называемая печать прутком (Filament Deposition Printing). Тонкий пруток из пластика послойно наносится экструдером в расплавленном виде согласно чертежу. Для этого пруток должен быть равномерной толщины и откалиброван под характеристики сопла, а также не содержать примесей и грязи в материале. Поэтому проще всего покупать расходники под конкретный принтер, поэтому же желательно брать более-менее распространенную модель.

Я слишком беден, чтобы покупать дешевые вещи

3D-принтеры существуют в двух видах: киты и готовые модели. Киты в среднем стоят до тысячи долларов, готовые модели стоят от двух до двух с половиной тысяч (если учитывать доставку или цены у перекупщиков). Казалось бы, самый привлекательный способ — взять кит и заняться сборкой. Однако, увы, это подходит далеко не всем. Самые хардкорные киты принтера класса Prusa Mendel потребуют от 16 до 24 часов на сборку (и речь будет идти о сверлении и паянии), менее сложные наборы потребуют доработки в основном по программной части — и это тоже достаточно нетривиальный процесс. После этого придется еще заниматься калибровкой осей рабочей области и поиском нужного материала. Несмотря на то что теоретически прутки бывают диаметром 1,75 и 3 миллиметра, некоторые устройства могут иметь не совсем стандартный диаметр сопла. Также некоторые поставщики сырья могут не совсем добросовестно следовать этим стандартам или просто делать прутки неравномерной толщины, что будет приводить к забиванию сопла (если толщина слишком большая) или обрыву мотка (если она слишком маленькая). В сухом остатке, главная проблема китов — непредсказуемость результата.

В общем, мораль простая: если ты все еще читаешь это, то копи на готовое устройство. Если ты в состоянии собрать кит, то, скорее всего, ты уже читаешь 103-страничную инструкцию по сборке в вики RepRap.

INFO

Создатели PrintrBot обещают, что сборка их набора займет до 6 часов. Увы, пока прошло слишком мало времени, чтобы мы столкнулись с кем-нибудь, кто мог бы это подтвердить. Но с учетом того, что цена самой простой модели начинается с 400 долларов за кит и с 500 долларов за собранную модель, интерес явно будет.

Главное — найти конструктив

Решиться на покупку такой игрушки тоже непросто. И скорее всего, если у тебя есть такая возможность, покупать ты его будешь не для домашнего использования, а для инженерных проектов, и тогда у тебя будут вполне конкретные критерии отбора. Все модели одновременно похожи в своих возможностях и сложны для однозначного сравнения — не существует даже принятой всеми производителями методики описания характеристик (таких, как скорость печати или точность). Даже до такого банального варианта, как использование некой эталонной модели с замером времени и точности печати, рынок еще не дошел.

Застыть в пластике

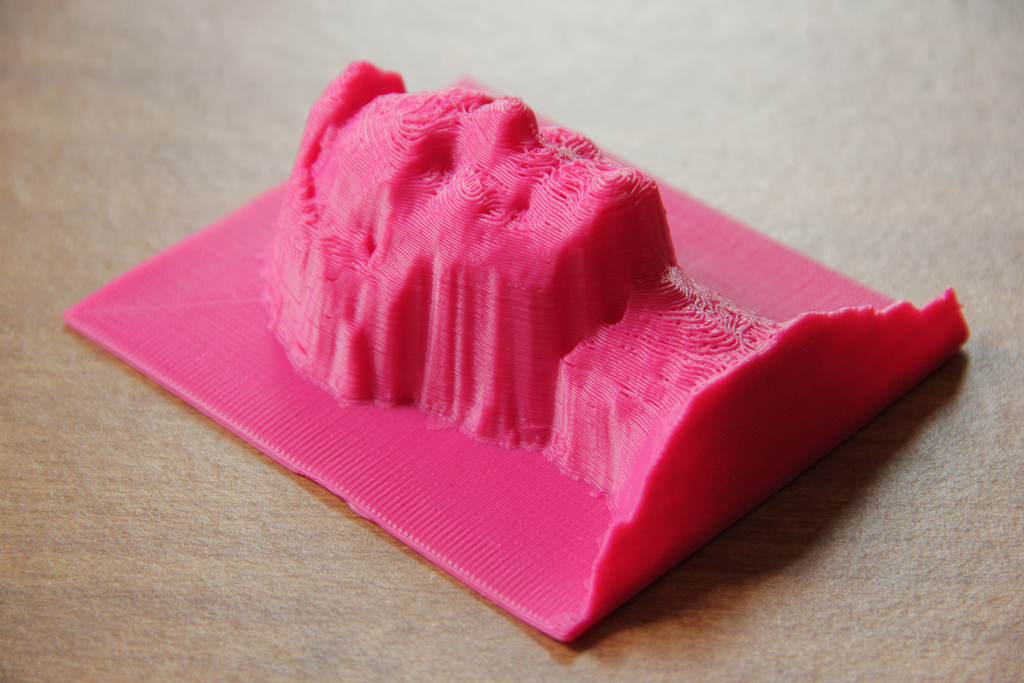

Еще одна гениальная идея, зародившаяся в сообществе Thingiverse, — это 3D-портреты с помощью Kinect. С помощью знаменитого гаджета, имеющего несколько камер и датчики глубины, в специальной программе получается модель лица в формате STL. Инструкцию можно посмотреть здесь.

Поэтому для простых смертных самый реалистичный на сегодня способ познакомиться с 3D-печатью — это найти сообщество в твоем городе. Настоятельно рекомендуем начать именно с этого. Это может быть, например, хакерспейс («Нейрон» в Москве), фаблаб (например, в МИСиСе, а к выходу номера в печать должен открыться и в Санкт-Петербурге, bit.ly. Такие места есть во многих городах, проще всего их найти, задав вопрос в сообществе — например в соответствующем разделе roboforum.ru bit.ly. В общем, просто найди удобное тебе место и следи за обновлениями на его сайте. Скорее всего, тебе нужно будет дождаться анонса соответствующего открытого мероприятия. Например, на момент написания статьи поучаствовать в воркшопе по 3D-печати в «Нейроне» стоило 500 рублей, с собой нужно было принести только ноутбук с установленным бесплатным софтом из списка. Принтер, расходники и инструктор входят в стоимость :). В некоторых хакспейсах доступ к принтеру можно получить бесплатно, но для этого нужно подготовить проект и предоставить по итогам работы статью-отчет. В большинстве подобных заведений основная активность крутится вокруг робототехники, поэтому если тебе интересно еще и это, тебе будут вдвойне рады.

Ну а для того, чтобы сходить в фаблаб не впустую, тебе нужно подготовить главное — 3D-модель. О том, как начать этим заниматься, читай на следующей полосе.

Дополнительная информация

Самый подробный труд по современным 3D-принтерам и материалам для печати, который нам до сих пор попался, — это спецвыпуск журнала Make. Это издание делается магазином товаров для энтузиастов, который торгует в том числе всеми 3D-принтерами, упоминаемыми в журнале. Несмотря на такую пристрастность, бесплатно доступный спецвыпуск служит отличной отправной точкой при выборе принтера.

Также множество полезной информации содержится на официальном сайте-вики и в форумесообщества.

Интересные обсуждения, как и следовало ожидать, проходят и в соответствующем сообществе в Reddit. Также существуют каналы, посвященные конкретным семействам принтеров, включая Replicator, Ultimaker и RepRap.